Процесс производства листов из нержавеющей стали: От горячего сляба до холоднокатаного прецизионного листа

Не знаете, как пройти сложный путь от необработанного стального сляба до безупречного готового листа? Этот пробел в знаниях может привести к дорогостоящим ошибкам в спецификации материалов, что вызовет задержки в реализации проекта и превышение бюджета. Позвольте мне провести вас через сложный производственный процесс, который мы в MFY довели до совершенства.

Процесс производства листов из нержавеющей стали начинается с раскаливания толстого слоя, стальной полуфабрикат1 в печи до температуры податливости, обычно выше 1100°C. За этим сразу же следует Очистка от накипи водой под высоким давлением2 для удаления любых поверхностных загрязнений, обеспечивая чистоту поверхности для последующей формовки и прокатки.

Будучи директором по глобальному бизнесу компании MFY, я на собственном опыте убедился, что более глубокое понимание этого процесса помогает нашим клиентам, от инженерных подрядчиков в Юго-Восточной Азии до интеграторов оборудования на Ближнем Востоке. Это превращает разговор о закупках из разговора, основанного исключительно на цене, в разговор, сфокусированный на стоимости, производительности и достижении идеальной спецификации материала для конкретного применения. Этот путь от раскаленного сляба до прецизионного листа - свидетельство инженерного мастерства.

Это превращение - многоступенчатый марафон тепла, давления и тщательной доработки. Именно здесь сырая сила превращается в продуманную элегантность. Начальные этапы являются основополагающими и определяют качество конечного продукта. Понимание того, как простая плита готовится к путешествию, очень важно для того, чтобы оценить последующую точность. Мы узнаем, как раскрывается этот необработанный потенциал с помощью контролируемого нагрева и агрессивной очистки, обеспечивая соответствие конечного продукта самым высоким стандартам качества и производительности, что является обязательным условием для требовательных приложений наших клиентов.

Каковы начальные этапы превращения горячего сляба в лист нержавеющей стали?

Вы когда-нибудь задумывались, как массивный раскаленный стальной сляб начинает свой путь к превращению в точный, высокопроизводительный лист? Это процесс, в котором огромное количество тепла и силы прикладывается с невероятным контролем. Неправильное выполнение этих первых шагов может поставить под угрозу всю партию, привести к дефектам и снижению производительности.

На начальном этапе берется непрерывно литой сляб из нержавеющей стали и равномерно нагревается в печи с шагающей балкой до температуры более 1,100°C (2,012°F)3. Затем следует процесс удаления окалины под высоким давлением, в ходе которого струи воды удаляют окисленный поверхностный слой, обеспечивая чистоту материала без дефектов.

Теперь, когда сляб равномерно нагрет, а его поверхность чиста, он готов к первому этапу формовки. Речь идет не только о том, чтобы сделать его тоньше, но и о фундаментальном изменении его внутренней структуры. На следующем этапе - горячей прокатке - грубая сила встречается с металлургической наукой. Это динамичный, высокоударный процесс, который значительно уменьшает толщину сляба и начинает определять исходные механические свойства листа. По мере того как мы переходим от подготовки к трансформации, вы увидите, что каждый проход через вальцы - это просчитанный шаг к конечной прочности и размерам конечного продукта. Я часто объясняю нашим клиентам, работающим на производстве в Индии, что понимание этого этапа является ключом к пониманию того, почему постоянная толщина и структура зерна так важны. Это фундамент, на котором строится вся последующая точная работа, включая холодную прокатку и отделку. Без идеально выполненного процесса горячей прокатки достижение точных допусков и безупречных поверхностей, необходимых для высокотехнологичных применений, было бы невозможным. Именно здесь проявляется приверженность MFY к интегрированному производству с контролем качества, гарантирующему, что путь от сляба до рулона начинается на твердой почве.

Первоначальная подготовка сляба из нержавеющей стали - это, пожалуй, один из самых ответственных этапов во всей производственной цепочке, напрямую влияющий на качество поверхности, структурную целостность и эксплуатационные характеристики конечного продукта. В компании MFY мы рассматриваем этот этап не как предварительный, а как фундаментальную основу для достижения совершенства. Этот этап - нечто большее, чем просто нагрев и очистка; это создание безупречного базового уровня. Любые недочеты или несоответствия, такие как неравномерный нагрев или неполное удаление накипи, будут усилены в последующих процессах, что приведет к дефектам, которые зачастую невозможно исправить впоследствии. Именно поэтому наши инвестиции в современную печную технологию и системы удаления окалины под высоким давлением не подлежат обсуждению. Это гарантирует, что каждый сляб, поступающий на наши прокатные станы, находится в оптимальном состоянии для преобразования. Цель - создать однородный, чистый и податливый кусок стали, готовый к огромным нагрузкам и точной формовке, которые ждут его впереди, гарантируя качество, которого ожидают наши клиенты по всему миру.

Наука повторного нагревания: Достижение равномерной легируемости

Путешествие начинается в нагревательной печи, как правило, шагающего типа, где слябы нагреваются до точной температуры, обычно между 1,150°C и 1,250°C4. Задача состоит не только в том, чтобы сделать сталь горячей, но и в том, чтобы добиться идеально равномерной температуры по всему объему сляба. Такая равномерность крайне важна для обеспечения постоянной пластической деформации при горячей прокатке. Исследование, проведенное Ассоциацией технологии чугуна и стали (AIST), показывает, что отклонение температуры всего на 20 °C по всему слябу может привести к изменению толщины и возникновению внутренних напряжений в конечном листе.

Я вспоминаю случай с новым клиентом из России, который столкнулся с проблемой несоответствующего формования листов от предыдущего поставщика. Проведя анализ, мы установили, что проблема связана с неправильной практикой повторного нагрева. Слябы не выдерживались при заданной температуре достаточно долго, что приводило к охлаждению сердцевины. При прокатке это приводило к неоднородной зернистой структуре, что вызывало непредсказуемое поведение слябов в процессе изготовления. В компании MFY наше программное обеспечение для управления процессом тщательно отслеживает температуру сляба в нескольких точках, регулируя зоны печи в режиме реального времени, чтобы обеспечить полное и равномерное тепловое насыщение каждого сляба перед началом работы.

Этот процесс представляет собой хрупкий баланс. Перегрев может привести к чрезмерному росту зерна и образованию окалины, что ухудшает свойства материала и выход годного. Недогрев приводит к повышенной устойчивости к деформации, создавая огромную нагрузку на прокатный стан и потенциально вызывая разрушение поверхности. Наши автоматизированные системы, откалиброванные на основе многолетних производственных данных, обеспечивают идеальный температурный режим для каждой конкретной марки нержавеющей стали, от стандартной 304 до более сложных сплавов. Такая точность на этапе нагрева является первой гарантией качества в нашей интегрированной цепочке поставок.

Важнейшая роль удаления накипи под высоким давлением

Когда сляб выходит из печи, он покрывается слоем оксида железа, или "окалиной". Если не удалить этот хрупкий слой, он будет вдавливаться в поверхность стали во время прокатки, создавая серьезные дефекты, такие как точечная коррозия и вкрапления. В процессе удаления окалины используются струи воды под высоким давлением, часто работающие под давлением, превышающим 200 бар (2 900 фунтов на кв. дюйм)5чтобы удалить эту окалину с поверхности. Огромный тепловой удар, вызванный попаданием воды на раскаленную сталь, в сочетании с механической силой струй, эффективно разрушает и удаляет оксидный слой.

Эффективность удаления накипи напрямую зависит от давления, объема и конфигурации сопла. Недавно мы модернизировали наши боксы для удаления накипи, оптимизировав схему форсунок на основе моделирования гидродинамики. Это изменение повысило эффективность удаления окалины более чем на 15%, согласно нашим внутренним показателям качества, и оказалось особенно полезным для производства глянцевых листов с зеркальной отделкой. Для дистрибьютора на Ближнем Востоке, поставляющего продукцию для архитектурных проектов, безупречная отделка поверхности является ключевым преимуществом. Наш усовершенствованный процесс удаления окалины позволяет нам постоянно выполнять это обещание".

Недостаточное удаление накипи - распространенный источник проблем с качеством в промышленности. Я видел продукцию конкурентов с "вкатанной окалиной", которая проявляется в виде темных, вкрапленных разводов или пятен, делая лист непригодным для использования в эстетических или санитарных целях. Наша многоступенчатая система удаления окалины - устройства, размещаемые перед первой прокатной клетью и между последующими проходами, - является основной частью нашей системы обеспечения качества. Она обеспечивает чистоту поверхности, с которой мы работаем, на всех критических этапах процесса горячей прокатки. Эта неустанная забота о чистоте поверхности является основой репутации MFY как производителя высококачественных листов из нержавеющей стали.

От сляба к заготовке: Первоначальное формообразование и его влияние на качество

После удаления окалины сляб проходит через "черновой стан". Именно здесь происходит первоначальное, значительное уменьшение толщины. Сляб пропускается взад-вперед через массивные валки, которые сжимают его, удлиняя и уменьшая площадь поперечного сечения. Эта первоначальная формовка - не просто уменьшение размера, а разрушение грубой зернистой структуры сляба. Этот процесс, известный как рафинирование зерна, имеет решающее значение для улучшения механических свойств стали, таких как вязкость и пластичность.

Редукция за проход тщательно рассчитывается. Согласно промышленным данным, оптимальный график уменьшения на этапе черновой обработки может повысить прочность конечного листа на 25% по сравнению с чрезмерно агрессивным или консервативным графиком. Наши технологические модели определяют точный зазор между валками и скорость для каждого прохода, в зависимости от конкретной марки и целевых свойств. Например, при производстве листов для крупного производственного клиента, изготавливающего сосуды высокого давления, обеспечение мелкозернистой, однородной структуры на черновом стане имеет первостепенное значение для безопасности и надежности конечного продукта.

На этом этапе сырой сляб превращается в "передаточный брус" или заготовку - длинный, более тонкий кусок стали, готовый к окончательной горячей прокатке. Согласованность ширины, толщины и температурного профиля заготовки напрямую определяет качество конечного горячекатаного рулона. Наш интегрированный подход означает, что данные из нагревательной печи и устройств удаления окалины поступают в систему управления станом черновой прокатки. Это гарантирует, что любые незначительные отклонения компенсируются в режиме реального времени, обеспечивая высокую стабильность заготовки на следующем этапе и воплощая принцип MFY по непрерывному совершенствованию на основе данных на всей нашей производственной линии.

Плиты нагреваются выше 1 100°CПравда

В статье говорится, что слябы повторно нагревают до температуры, обычно превышающей 1100°C, чтобы добиться необходимой ковкости для прокатки.

Для удаления накипи используется вода под низким давлениемЛожь

Для эффективного удаления накипи используются струи воды под высоким давлением, превышающим 200 бар (2 900 фунтов на квадратный дюйм), а не вода под низким давлением.

Как в процессе горячей прокатки слябы из нержавеющей стали превращаются в листы?

Ваш проект требует прочной и надежной нержавеющей стали, но задумывались ли вы о том, как формируются ее фундаментальные свойства? Процесс горячей прокатки - это место, где сырой стали придают форму и определяют ее основную металлургическую ДНК. Неправильный процесс здесь может привести к внутренним дефектам и нестабильным эксплуатационным характеристикам.

Горячая прокатка6 формирует нержавеющую сталь, пропуская нагретый сляб через серию синхронизированных роликов, называемых отделочным станом, на высокой скорости. В результате толщина сляба постепенно уменьшается до заданного размера, он удлиняется и улучшается его зерновая структура, придавая ему необходимые механические свойства.

Выходя из стана горячей прокатки, мы получаем рулон нержавеющей стали, который имеет свою основную форму и механические свойства. Однако это продукт, рожденный под воздействием экстремального тепла и силы. Внутренние напряжения высоки, а зернистая структура, хотя и очищена, но закалена и еще не оптимальна для многих применений, особенно для тех, которые требуют формовки или глубокой вытяжки. Поверхность покрыта темным оксидным слоем, далеким от чистого, яркого покрытия, которое многие ассоциируют с нержавеющей сталью. Именно здесь необходимо перейти от грубой силы к тонкой доработке. Чтобы раскрыть весь потенциал пластичности и обрабатываемости материала, а также подготовить его к окончательной, первозданной обработке поверхности, он должен пройти важнейший процесс термообработки. Это следующий шаг, отжиг7Именно это снимает внутренние напряжения и рекристаллизует структуру зерна, делая сталь более мягкой и податливой к формовке. Это критический мост между горячей формовкой и последующей холодной прокаткой. Без него материал был бы слишком хрупким для дальнейшей обработки или для изготовления деталей нашими клиентами.

Стадия горячей прокатки - это впечатляющее проявление промышленного могущества, высокоскоростной, высокотемпературный процесс, который является основой для конечных характеристик листа из нержавеющей стали. В компании MFY мы рассматриваем этот процесс не просто как этап уменьшения размеров, а как важнейшую фазу создания материала. Здесь нагретый и очищенный от окалины сляб, который теперь представляет собой передаточный пруток, подается на тандемный отделочный стан - серию из 6-7 прокатных клетей, работающих абсолютно синхронно. Пруток поступает в первую клеть со скоростью около 1 метра в секунду и выходит из последней клети в виде тонкой полосы, движущейся со скоростью до 20 метров в секунду, при этом его температура тщательно контролируется. Этот процесс не просто делает сталь тоньше, он коренным образом перестраивает и улучшает ее кристаллическую структуру. Сочетание интенсивного давления и контролируемой температуры определяет конечную прочность, вязкость и форму материала. Именно поэтому наши системы управления технологическим процессом настолько совершенны, что обеспечивают постоянство микроструктуры и однородность механических свойств каждого метра рулона, что является критически важным требованием для клиентов, работающих в таких сложных отраслях, как автомобилестроение и тяжелое строительство.

Тандемная мельница: Симфония скорости и давления

Сердцем процесса горячей прокатки является чистовой стан - последовательность прокатных клетей, через которые сталь проходит один раз в непрерывном процессе. Каждая последующая клеть имеет меньший зазор между валками и работает на более высокой скорости, чем предыдущая. Такая точная синхронизация необходима для поддержания натяжения в полосе и предотвращения ее смятия или разрыва. Общее уменьшение толщины от передаточной планки до конечного горячекатаного рулона может составлять более 90%, что достигается за считанные секунды. Например, передаточная планка толщиной 30 мм может быть свернута в полосу толщиной 2,5 мм.

При этом возникают огромные нагрузки: усилие на каждой клети достигает 4 000 тонн. Сложный Автоматическое управление манометром (AGC)8 Системы используют гидравлические приводы для регулировки зазоров между валками тысячи раз в секунду, обеспечивая равномерную толщину по всей длине рулона. Я лично просматривал журналы данных о производстве для строительного подрядчика в Юго-Восточной Азии, которому требовались тысячи тонн листа для конструкционных элементов. Наши системы AGC поддерживали допуск по толщине ±0,05 мм на сотнях рулонов - уровень согласованности, который был критически важен для автоматизированных сварочных и сборочных линий проекта.

Такой уровень точности - это не просто соблюдение технических условий; это предоставление нашим клиентам предсказуемого, надежного материала, который оптимизирует их собственные процессы. Несоответствие толщины может привести к проблемам при штамповке, формовке и сварке, вызывая простои и брак. Инвестируя в системы управления нашего тандемного стана и тщательно поддерживая их в рабочем состоянии, мы обеспечиваем стабильную работу продукта, что отражает стремление MFY быть надежным партнером в достижении успеха наших клиентов.

Термомеханическая обработка: Инжиниринг микроструктуры

Горячая прокатка - это классический пример термомеханической обработки. Это не просто механический процесс формообразования; "термо" аспект не менее важен. Прокатка осуществляется в определенном температурном диапазоне, обычно от 850°C до 950°C для аустенитных нержавеющих сталей, таких как 304 или 316. Эта температура очень важна, поскольку она определяет конечный размер зерна и степень рекристаллизации - процесс, при котором деформированные зерна заменяются новыми, свободными от напряжения. Более мелкий размер зерна обычно приводит к повышению прочности и вязкости.

Мы разрабатываем микроструктуру для конкретных применений. Например, клиенту, производящему кухонное оборудование промышленного класса, нужен материал, обладающий высокой пластичностью (для глубокой вытяжки моек), но при этом прочный. Точно контролируя температуру чистовой прокатки и скорость последующего охлаждения на столе выкатки, мы можем оптимизировать зернистую структуру, чтобы обеспечить идеальный баланс пластичности и прочности. Исследования, опубликованные в металлургических журналах, постоянно показывают, что изменение температуры чистовой прокатки на 10 °C может изменить конечный предел текучести на 5-10 МПа.

Такая возможность адаптации свойств является ключевым конкурентным преимуществом MFY. В то время как многие рассматривают горячую прокатку как массовый процесс, мы подходим к ней как к этапу точного проектирования. Мы работаем с нашими клиентами, как интеграторы оборудования, чтобы понять их производственные задачи и соответствующим образом настроить параметры горячей прокатки. Благодаря такой глубокой интеграции материаловедения и практического применения мы получаем не просто товарный продукт, а целенаправленное решение.

Охлаждение, свертывание и контроль качества на столе для раскатки

Когда тонкая стальная полоса на высокой скорости выходит из стенда окончательной обработки, она движется по длинной платформе, называемой столом раскатки. Именно здесь происходит последняя, критическая фаза охлаждения перед намоткой полосы в рулоны. Над и под полосой расположены группы форсунок для распыления воды, которые используются для предельно точного контроля скорости охлаждения. Скорость охлаждения стали от температуры окончания прокатки до температуры размотки (обычно 550-650°C) оказывает огромное влияние на конечную микроструктуру и осаждение различных фаз в стали.

Для некоторых марок быстрое охлаждение необходимо для предотвращения образования нежелательных осадков на границах зерен, которые могут ухудшить коррозионную стойкость. Для других сортов требуется более медленная скорость охлаждения для достижения желаемых механических свойств. Наша система управления технологическим процессом регулирует подачу воды в сотни отдельных распылительных головок для достижения определенного, заранее запрограммированного профиля охлаждения. Такой динамический контроль очень важен. Например, клиенту, поставляющему трубы для нефтехимической промышленности, требуется материал с максимальной коррозионной стойкостью. Для их заказов мы используем профиль быстрого охлаждения, чтобы хром оставался в растворе, предотвращая сенсибилизацию и обеспечивая долговременную стойкость в суровых условиях.

ли, в конце стола для раскатки, массивный мотальный станок сматывает тысячи метров стальной ленты в плотный рулон. Даже здесь точность имеет ключевое значение. Натяжение рулона должно тщательно контролироваться, чтобы не повредить полосу и не создать рыхлый, нестабильный рулон. Лазерные датчики отслеживают профиль и форму полосы в режиме реального времени, передавая данные для обеспечения производства высококачественного, геометрически правильного рулона. Этот горячекатаный рулон, который часто называют "черным рулоном" из-за его темной, окисленной поверхности, является основным выходом этого процесса и исходным материалом для следующих этапов отделки.

Горячая прокатка уменьшает толщину слябаПравда

В процессе горячей прокатки толщина сляба постепенно уменьшается за счет прохождения его через синхронизированные ролики на чистовом стане.

Горячая прокатка создает окончательную отделку поверхностиЛожь

Горячая прокатка создает на поверхности темный оксидный слой; окончательная отделка поверхности достигается с помощью последующих процессов, таких как отжиг и холодная прокатка.

Какую роль играет отжиг в производстве листов из нержавеющей стали?

Вы выбрали лист из нержавеющей стали за его прочность, но в процессе производства требуется, чтобы он легко поддавался формовке. Твердость, полученная в результате прокатки, может сделать его хрупким и склонным к растрескиванию. Именно здесь отжиг становится решающим, определяющим свойства этапом производства.

Отжиг - это критический процесс термообработки, при котором нержавеющая сталь нагревается9 до определенной температуры (например, ~1040°C для марки 304), а затем быстро охлаждается. Это снимает внутренние напряжения, смягчает материал за счет рекристаллизации его зернистой структуры, повышает его пластичность и коррозионную стойкость.

После отжига материал становится металлургически "восстановленным". Он стал мягче, лучше поддается формовке и избавился от внутренних напряжений, накопленных во время горячей прокатки. Однако темная, шероховатая окалина, образовавшаяся в процессе горячей прокатки и отжига, остается. Хотя внутренняя структура теперь оптимизирована, поверхность еще не готова для большинства применений. Чтобы получить яркую, гладкую и точную поверхность, которую покупатели ожидают от нержавеющей стали, лист должен пройти еще один этап обработки. Сайт процесс травления и холодной прокатки10 является решающим для достижения исключительных допусков по толщине, контролируемой отделки поверхности и дальнейшего повышения прочности, которые определяют высококачественные листы нержавеющей стали. Это этап, который превращает пригодный для обработки материал в высокопроизводительный, точно спроектированный продукт, готовый соответствовать строгим стандартам наших клиентов.

После интенсивного давления горячей прокатки рулон нержавеющей стали имеет значительные внутренние напряжения и упрочненную микроструктуру. В таком состоянии он слишком хрупок для многих операций формовки, а его коррозионная стойкость может быть снижена. Отжиг - это необходимый терапевтический шаг, который решает эти проблемы. В MFY мы используем непрерывную линию отжига и травления (AP), где рулон разматывается и проходит через печь в контролируемых атмосферных условиях. Этот процесс термообработки - не просто нагрев и охлаждение; это точная металлургическая перекалибровка. Она перекристаллизовывает деформированную зерновую структуру в новый набор равноосных зерен без напряжения. Такое преобразование значительно повышает пластичность и формуемость материала, делая его пригодным для глубокой вытяжки, гибки и других сложных производственных задач. Кроме того, он повторно растворяет некоторые карбидные осадки обратно в стальной матрице, что крайне важно для восстановления полной коррозионной стойкости нержавеющей стали - основной причины, по которой наши клиенты выбирают этот материал.

Механизм рекристаллизации и снятия напряжения

Закалка, которая происходит во время горячей прокатки, включает в себя запутывание и накопление дислокаций в кристаллической решетке стали. Это делает материал более твердым и прочным, но в то же время менее пластичным. Отжиг обеспечивает тепловую энергию, необходимую для восстановления и рекристаллизации. Во время "выдержки" в печи при определенной температуре отжига (например, около 1040°C для стали типа 304) зарождаются и растут новые, свободные от деформации зерна, поглощая старые, деформированные зерна. В результате происходит полное обновление микроструктуры.

Точный контроль времени и температуры отжига очень важен. Недостаточный отжиг приведет к неполной рекристаллизации, в результате чего материал станет более твердым и менее пластичным, чем хотелось бы. Чрезмерный отжиг может привести к чрезмерному росту зерен, что ухудшит прочность материала и приведет к грубой текстуре поверхности "апельсиновой корки" после формования. Однажды я работал с интегратором оборудования, предыдущий поставщик которого предоставил материал, растрескавшийся во время гибки. Наш лабораторный анализ показал частично отожженную структуру. Предоставив им полностью отожженные листы с нашей точно контролируемой линии AP, где пирометры отслеживают температуру полосы в режиме реального времени, мы устранили проблему растрескивания, сэкономив значительные затраты на отходы и повторную обработку.

Этот процесс, по сути, восстанавливает свойства материала, создавая мягкое, пластичное и ослабленное напряжение. Такой "чистый лист" очень важен, поскольку обеспечивает предсказуемое и единообразное поведение материала в ходе последующих процессов изготовления. Это идеальный пример философии MFY: инвестировать в контроль процесса, чтобы поставлять продукт, которому наши клиенты могут доверять.

Повышение коррозионной стойкости за счет отжига

Помимо простого смягчения материала, отжиг играет важную роль в обеспечении отличительной коррозионной стойкости нержавеющей стали. В процессе обработки, особенно если скорость охлаждения после горячей прокатки не оптимальна, на границах зерен могут выпадать карбиды хрома. Этот процесс, известный как сенсибилизация, истощает запасы хрома в области, прилегающей к границе зерен, делая эти области восприимчивыми к межкристаллитной коррозии. Это может привести к катастрофическому разрушению в сложных условиях, таких как те, с которыми сталкиваются наши клиенты в химической и морской промышленности.

В процессе отжига сталь нагревается до температуры, достаточно высокой для того, чтобы растворить эти вредные карбиды хрома обратно в твердый раствор стальной матрицы. Последующее быстрое охлаждение (закалка), обычно с использованием воды или принудительного воздуха, "замораживает" хром в растворе, предотвращая его повторное выпадение в осадок. Это обеспечивает постоянный уровень содержания хрома во всем материале, что необходимо для формирования пассивного, устойчивого к коррозии оксидного слоя, защищающего сталь.

Для клиента, поставляющего компоненты для опреснительных установок на Ближнем Востоке, обеспечение полной устойчивости к коррозии, вызываемой хлоридами, является вопросом общественной безопасности и долговечности оборудования. Наша горизонтальная линия отжига и травления (HAPL) оснащена высокоэффективной закалочной секцией, которая за считанные секунды снижает температуру полосы в критическом диапазоне сенсибилизации (примерно от 870°C до 425°C). Эти технические возможности позволяют нам гарантировать коррозионные характеристики, указанные в международных стандартах, таких как ASTM A240, что дает нашим клиентам уверенность в работе в самых агрессивных средах.

Симбиотические отношения с маринованием

Отжиг и травление почти всегда выполняются в одной непрерывной линии, поскольку они неразрывно связаны между собой. Высокие температуры отжига создают на поверхности стали новый, толстый слой оксидной окалины. Этот слой необходимо удалить перед дальнейшей обработкой, например холодной прокаткой. Сразу после отжига и закалки рулон попадает на участок травления. Травление предполагает погружение стальной полосы в ряд резервуаров, содержащих нагретые кислоты, обычно смесь азотной и фтористоводородной кислот.

Этот химический процесс растворяет оксидный налет, обнажая чистую металлическую поверхность нержавеющей стали. Эффективность травления зависит от характера окалины, образовавшейся во время отжига. Хорошо контролируемый процесс отжига создает окалину, которая легче и равномернее удаляется. Именно поэтому интегрированные линии отжига и травления (AP) являются отраслевым стандартом для качественного производства.

В нашей линии AP компании MFY используется передовой контроль концентрации кислоты и температуры, а также электролитическая помощь для оптимизации процесса травления. Это обеспечивает полное удаление окалины без чрезмерного травления, которое может повредить поверхность стали. В результате получается горячекатаный, отожженный и травленый рулон (HRAP), который имеет чистую, матовую серую поверхность (часто называемую финишем № 1). Этот рулон HRAP является самостоятельным коммерческим продуктом, используемым во многих промышленных сферах, а также необходимым исходным материалом для процесса холодной прокатки.

Отжиг смягчает нержавеющую стальПравда

Отжиг снимает внутренние напряжения и рекристаллизует зернистую структуру, делая материал более мягким и пластичным.

Отжиг снижает коррозионную стойкостьЛожь

Правильный отжиг фактически повышает коррозионную стойкость, растворяя вредные карбиды хрома обратно в стальную матрицу.

Как процесс холодной прокатки повышает точность и качество обработки листа?

Ваша задача требует безупречной поверхности и точной толщины, но исходный горячекатаный продукт груб и неточен. Как преодолеть этот разрыв? Использование горячекатаного материала в прецизионных изделиях приводит к плохой подгонке, эстетическим недостаткам и снижению производительности.

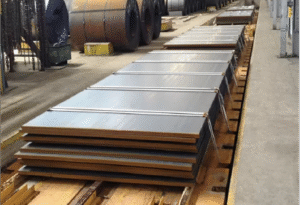

Холодная прокатка повышает точность, пропуская отожженный и травленый лист через серию роликов при комнатной температуре. Этот процесс позволяет уменьшить толщину с очень высокой точностью, сделать поверхность гладкой и блестящей, а также повысить прочность материала за счет упрочнения.

Благодаря холодной прокатке мы получили лист из нержавеющей стали с удивительной точностью размеров, рядом контролируемых поверхностей и повышенной механической прочностью. Путь от раскаленного сляба до этого высокотехнологичного продукта практически завершен. Однако прежде чем эти сверкающие рулоны и листы с точной резкой11 для отправки нашим клиентам - производственным компаниям, строительным подрядчикам или дистрибьюторам - они должны пройти последний, решающий этап. Это этап окончательного контроля качества и отделки. Здесь мы проверяем соблюдение всех спецификаций, от толщины и ширины до шероховатости поверхности и механических свойств. Этот тщательный контроль и заключительные этапы отделки, такие как продольная резка или раскрой по длине, являются основой гарантии качества MFY. Она гарантирует, что материал, поступающий на предприятие заказчика, - это не просто продукт, а сертифицированное, готовое к использованию решение, которое будет работать именно так, как ожидается, каждый раз. Это последнее обещание, которое мы даем перед тем, как продукт будет готов к продаже.

Холодная прокатка - это то место, где нержавеющая сталь действительно заслуживает свою репутацию точной и красивой. В отличие от горячей прокатки, которая осуществляется при температуре выше температуры рекристаллизации стали, холодная прокатка производится при комнатной температуре. Это фундаментальное различие является ключом к ее преобразующей силе. Начиная с чистого, отожженного и травленого рулона, холодная прокатка процесс холодной прокатки12 Применяется огромная сила для уменьшения толщины листа. Поскольку сталь не податлива под воздействием тепла, этот процесс вызывает значительное упрочнение, что повышает ее прочность на разрыв и твердость. В компании MFY наши станы холодной прокатки, такие как 20-валковый стан Sendzimir, - это чудо точной инженерной мысли, способное достичь допусков по толщине, измеряемых микронами. Этот процесс позволяет не просто сделать сталь тоньше, но и придать ей превосходное качество поверхности, абсолютную точность размеров и индивидуальные механические свойства, которых невозможно достичь только путем горячей прокатки. Для наших целевых клиентов, от производителей высокоточного оборудования до архитекторов, проектирующих потрясающие фасады, качества, получаемые в результате холодной прокатки, зачастую являются наиболее важными.

Достижение непревзойденной точности размеров

Основной функцией холодной прокатки является уменьшение толщины стальной полосы с исключительно высокой точностью. Типичное холодное обжатие может составлять от 3 мм до 0,5 мм, часто достигаемое за несколько проходов. В станах, используемых для этого, например, в стане Sendzimir, применяется группа рабочих валков малого диаметра, опирающихся на несколько более крупных валков. Такая конструкция минимизирует прогиб валков под действием огромного давления, обеспечивая равномерную толщину листа по всей его ширине и длине.

Современные станы холодной прокатки оснащены передовыми системами контроля толщины, которые используют обратную связь с рентгеновскими или лазерными толщиномерами для микрокорректировки давления и натяжения валков в режиме реального времени. Например, наши системы могут поддерживать допуск по толщине ±0,01 мм на листе толщиной 1 мм. Такой уровень точности очень важен для клиента, с которым я работаю в автомобильном секторе Индии. Они производят компоненты, требующие автоматизированной высокоскоростной штамповки и лазерной сварки. Любые значительные отклонения по толщине могут нарушить работу автоматизированных линий, привести к износу инструмента и браку деталей. Постоянная толщина наших холоднокатаных рулонов обеспечивает бесперебойную и эффективную работу производства.

Контроль размеров распространяется и на плоскостность и профиль листа. Специальные возможности управления и гибки в прокатных клетях противодействуют любой тенденции к волнистости листа или появлению "короны" (более толстой центральной части). В результате получается идеально ровный, однородный лист, идеально подходящий для применения в областях, требующих идеального прилегания и отделки.

Создание идеальной поверхности

Холодная прокатка непосредственно ответственна за широкое разнообразие видов отделки поверхности листов из нержавеющей стали. Процесс начинается с матового рулона HRAP (отделка № 1) и, благодаря интенсивному давлению высокополированных рабочих валков, постепенно сглаживает поверхность. Стандартная холоднокатаная отделка - это тусклая, не отражающая поверхность, известная как 2B. Она достигается путем последнего, легкого прохода через полированные валки после отжига и травления холоднокатаного листа. Отделка 2B является наиболее распространенной и универсальной, она используется во всем - от промышленного оборудования до кухонных приборов.

Для получения более ярких, отражающих поверхностей требуется дополнительная обработка. A Яркий отжиг (BA)%2C%20depending%20on%20the%20stainless%20steel%20grade.)13 например, производится путем отжига холоднокатаной стали в печи с контролируемой атмосферой, что предотвращает образование оксидной окалины и сохраняет высокоотражающую поверхность, созданную валками холодной прокатки. Для получения зеркальной отделки (№ 8) лист подвергается серии механических шлифовальных и полировальных операций с использованием все более мелких абразивных материалов.

Недавно я помог дистрибьютору в Юго-Восточной Азии выбрать подходящую отделку для высококлассного архитектурного проекта. Им требовалось покрытие, которое отражало бы свет, но при этом рассеивало его, чтобы избежать бликов. Мы рекомендовали "матовое" покрытие № 4, которое мы получаем путем механической обработки листа 2B с определенной зернистостью. Понимание и контроль качества поверхности - ключевая часть того, как мы повышаем ценность материала. Это позволяет нам создавать материалы, которые отвечают не только функциональным, но и эстетическим требованиям наших клиентов.

| Обозначение отделки | Описание | Типичный Ra (мкм) | Общие приложения |

|---|---|---|---|

| No. 1 | Горячекатаный, отожженный и травленый. Тусклый, не отражающий свет. | 3.0 - 6.0 | Промышленное применение, конструктивные элементы. |

| 2B | Холоднокатаный, отожженный, травленый, с обработкой кожи. Гладкая, тускло-серая. | 0.1 - 0.5 | Наиболее распространенная отделка; бытовая техника, химическое оборудование. |

| BA (Bright Annealed) | Холодная прокатка и яркий отжиг. Гладкая, отражающая. | < 0.1 | Архитектурная отделка, пищевая промышленность, кухонная утварь. |

| No. 4 | Полированное покрытие общего назначения (матовое). | 0.3 - 0.6 | Оборудование для ресторанов, молочной промышленности, архитектурные панели. |

| No. 8 | Зеркальная отделка. Высокая отражающая способность. | < 0.05 | Декоративная отделка, зеркала, архитектурные акценты. |

Изменение механических свойств с помощью закалки

В то время как отжиг делает сталь мягкой и пластичной, холодная прокатка делает обратное: она становится тверже, прочнее и менее пластичной. Это явление, известное как закалка или деформационное упрочнение, является прямым результатом пластической деформации, происходящей при комнатной температуре. Когда сталь сжимается между валками, образуются новые дислокации, которые запутываются друг с другом, затрудняя дальнейшую деформацию. Этот эффект можно точно контролировать с помощью уменьшения толщины, известного как "прокатка с отпуском" или "пропуск кожи".

Это позволяет нам предлагать листы из нержавеющей стали в различных режимах закалки, таких как четвертьтвердый, полутвердый или полностью твердый. Производственной компании, выпускающей пружины, столовые приборы или хирургические инструменты, может потребоваться полутвердый или полностью твердый материал, обладающий высокой прочностью и сохраняющий острую кромку. Например, предел текучести нержавеющей стали типа 304 может быть увеличен с примерно 240 МПа в отожженном состоянии до более чем 800 МПа в полностью твердом состоянии.

Возможность точно контролировать конечную прочность дает инженерам и дизайнерам более широкую палитру свойств материалов. Это ключевое преимущество интегрированной производственной модели MFY. Мы можем взять одну марку стали и с помощью контролируемой холодной прокатки создать ряд продуктов с различной температурой, отвечающих конкретным требованиям наших клиентов к эксплуатационным характеристикам. Такая индивидуализация является мощным инструментом, позволяющим нашим клиентам оптимизировать свои конструкции с точки зрения веса, прочности и производительности.

Холодная прокатка повышает прочность материалаПравда

Холодная прокатка вызывает закалку, которая увеличивает прочность на разрыв и твердость стали.

Горячая прокатка обеспечивает лучшую обработку поверхностиЛожь

Холодная прокатка позволяет получить превосходную поверхность по сравнению с горячей, которая оставляет шероховатую поверхность.

Каковы меры окончательного контроля качества, прежде чем листы из нержавеющей стали будут готовы к продаже?

Вы получили груз, но как вы можете быть уверены, что листы нержавеющей стали соответствуют всем техническим требованиям? Предполагать качество без проверки - значительный риск. Дефекты, обнаруженные в процессе изготовления, могут остановить производство, что приведет к огромному финансовому и репутационному ущербу для ваших проектов.

Контроль качества включает в себя целый ряд испытаний и проверок. Это включает в себя проверку точность размеров14 (толщина, ширина, плоскостность) с помощью лазерных датчиков, проводя испытания на растяжение15 механические свойства, анализ шероховатости поверхности и проверка химического состава материала на соответствие спецификациям заказа перед окончательной упаковкой.

Этот исчерпывающий процесс - от раскаленной печи до финальной тщательной проверки - иллюстрирует огромную сложность и точность, необходимые для производства листов из нержавеющей стали мирового класса. Каждый шаг - это звено в цепи качества, и в MFY мы создали эту цепь невероятно прочной. Мы прошли через науку нагрева, силу прокатки, терапию отжига и точность холодной отделки. Понимание этого пути - не просто академическое упражнение; это ключ к принятию обоснованных решений при закупке материалов, которые имеют решающее значение для успеха вашего бизнеса. Это подчеркивает, почему полностью интегрированная цепочка поставок, контролирующая качество от сырой плиты до конечного упакованного листа, является вашим главным активом на конкурентном мировом рынке. Такой комплексный подход гарантирует, что получаемый вами материал - это не просто товар, а надежное, высокоэффективное решение, разработанное для вашего успеха.

Заключительный этап контроля качества - это привратник, который стоит между нашей производственной линией и нашим клиентом. В MFY это не случайная выборочная проверка; это систематический и строгий процесс проверки, который гарантирует, что каждый лист или рулон, выходящий с нашего предприятия, строго соответствует спецификациям заказчика и международным стандартам. Эта окончательная гарантия очень важна для наших клиентов, будь то дистрибьюторы, которые ставят свою репутацию на карту продаваемой продукции, или инженерные подрядчики, чья безопасность и долговечность проектов зависят от целостности материала. Наш отдел контроля качества работает как независимый арбитр, вооруженный передовым испытательным оборудованием и настроенный на отсутствие дефектов. Они являются последней контрольной точкой в нашем обещании гибкости, устойчивости и непрерывного развития, предоставляя сертифицированное доказательство того, что наша интегрированная цепочка поставок поставляет продукцию бескомпромиссного качества.

Комплексная проверка размеров и поверхности

Прежде чем рулон упаковывается или разрезается на листы, он подвергается окончательной комплексной проверке. Непрерывные бесконтактные лазерные датчики выполняют окончательное сканирование всей длины рулона, в последний раз проверяя, что толщина и ширина находятся в пределах установленных допусков. Параллельно передовые системы контроля поверхности с помощью высокоскоростных камер и анализа изображений на основе искусственного интеллекта сканируют рулон на наличие любых потенциальных дефектов, таких как царапины, ямы, следы от валков или отклонения в отделке. Для клиента, работающего в сфере производства высокочистых труб, даже микроскопическая царапина на поверхности может стать причиной загрязнения, поэтому автоматизированный контроль поверхности 100% - это не роскошь, а необходимость.

Одновременно измеряется плоскостность листа. Образец листа часто укладывается на гранитный стол для контроля, и его отклонение от идеальной плоскостности определяется количественно. Для таких применений, как архитектурная облицовка или прецизионные станины станков, плоскостность является критически важным параметром. Например, для клиентов, которым это необходимо, мы гарантируем допуск на плоскостность, который часто на 50% больше, чем стандартная спецификация ASTM A480.

Такая тщательная проверка физических характеристик продукции, основанная на данных, гарантирует, что заказчик получит именно то, что заказал. Каждый рулон или пакет листов сопровождается подробным отчетом о проверке, который содержит прозрачную информацию о его размерных характеристиках. Эта документация является краеугольным камнем доверия, которое мы строим с нашими клиентами.

Проверка механических и химических свойств

Сталь должна не только правильно выглядеть, но и правильно работать. Чтобы подтвердить ее механические свойства, из рулона берутся образцы и подвергаются целой батарее испытаний в нашей лаборатории материалов. Наиболее распространенным является испытание на растяжение, при котором образец тянут до тех пор, пока он не сломается. Это испытание позволяет получить критические данные о пределе текучести, пределе прочности на разрыв и удлинении - ключевых показателях прочности и пластичности материала. Для строительного подрядчика, ведущего строительство в сейсмической зоне, сертифицированные значения предела текучести и удлинения - это не просто цифры; это важные исходные данные для инженерно-строительных расчетов.

Также проводятся испытания на твердость (например, по Роквеллу или Виккерсу), чтобы убедиться в том, что материал находится в правильном отпуске. Кроме того, для конкретных применений мы можем проводить испытания на изгиб для обеспечения формуемости или ударные испытания (Шарпи) для измерения вязкости, особенно для материалов, предназначенных для работы при низких температурах.

Химический состав материала также проверяется с помощью оптической эмиссионной спектрометрии. Образец испаряется, и испускаемый им свет анализируется для получения точной расшифровки содержания элементов, от никеля и хрома до микроэлементов. Этот заключительный химический анализ гарантирует, что была получена правильная марка и что она соответствует требуемым стандартам коррозионной стойкости и производительности. Все эти результаты сводятся в сертификат испытаний материала (MTC) или отчет об испытаниях мельницы (MTR), которые поставляются вместе с продуктом.

Отделка, упаковка и прослеживаемость

После того как рулон прошел все проверки качества, он поступает на окончательную обработку. Она может включать в себя нарезку рулона на узкие части или использование линии резки для производства плоских листов определенного размера. Точность и аккуратность здесь имеют первостепенное значение для обеспечения отсутствия заусенцев на кромках и точных размеров. В компании MFY наши линии продольной резки и резки по длине оснащены собственными средствами контроля качества, чтобы гарантировать, что этот заключительный этап обработки сохранит целостность продукта.

Упаковка - это последний, решающий шаг, обеспечивающий защиту продукта при транспортировке и хранении. В зависимости от вида отделки и назначения рулоны и листы прокладываются бумагой, заворачиваются в водонепроницаемый пластик и рогожу и закрепляются на прочных деревянных поддонах или "салазках". Для полированных или деликатных поверхностей на поверхность листа наносится защитная пленка из ПВХ или полиэтилена, которую конечный пользователь может отклеить после изготовления. Я видел последствия плохой упаковки у других поставщиков - пятна от воды, царапины и повреждения краев, которые делают идеальный продукт бесполезным к моменту его прибытия. Наши стандарты тщательной упаковки разработаны для того, чтобы наши продукты поступали на предприятия наших клиентов в том же первозданном состоянии, в котором они были, когда покидали наш инспекционный отсек.

ли, каждая катушка и упаковка маркируется уникальным идентификационным номером, который напрямую связывает ее с данными о производстве и MTC. Такая надежная прослеживаемость является основной частью нашей системы качества. Если у клиента возникнут вопросы по конкретному материалу, мы можем в считанные минуты получить всю историю его использования, начиная с первоначального сляба и заканчивая результатами окончательных испытаний. Это последнее проявление нашей приверженности качеству и ответственности.

Лазерные датчики проверяют размеры листовПравда

Бесконтактные лазерные датчики выполняют окончательное сканирование, чтобы обеспечить соблюдение допусков по толщине и ширине.

Химический состав не проверенЛожь

Оптическая эмиссионная спектрометрия используется для повторной проверки химического состава материала перед отправкой.

Заключение

Этот подробный путь от необработанного горячего сляба до прецизионного листа из нержавеющей стали, прошедшего проверку качества, является основой современной промышленности. В компании MFY полностью интегрированная цепочка поставок гарантирует, что на каждом критическом этапе качество, точность и производительность тщательно контролируются и сертифицируются для наших клиентов.

-

Узнайте о ключевых температурах, необходимых для достижения ковкости при обработке стали. ↩

-

Узнайте, как удаление окалины под высоким давлением улучшает качество поверхности нержавеющей стали. ↩

-

Понять, как точность нагрева влияет на конечное качество и эксплуатационные характеристики стали. ↩

-

Узнайте, как тепловая однородность предотвращает появление дефектов в процессе прокатки стали. ↩

-

Узнайте, какие уровни давления обеспечивают оптимальное удаление накипи и качество поверхности. ↩

-

Понять, как горячая прокатка улучшает структуру зерна и повышает механические свойства ↩

-

Узнайте о важности отжига для снятия напряжения и улучшения обрабатываемости ↩

-

Получите представление о роли систем AGC в обеспечении точности и контроля качества ↩

-

Узнайте, как нагрев влияет на внутреннюю структуру нержавеющей стали и повышает ее пластичность и коррозионную стойкость ↩

-

Узнайте, как травление и холодная прокатка обеспечивают точную обработку поверхности и укрепляют листы из нержавеющей стали ↩

-

Узнайте, как холоднокатаные рулоны обеспечивают качество и удовлетворенность клиентов ↩

-

Узнайте об улучшенных свойствах стали, достигаемых с помощью холодной прокатки ↩

-

Поймите, как добиться блестящей отожженной поверхности для эстетической привлекательности ↩

-

Понять технологию, используемую для обеспечения точных размеров стальных изделий ↩

-

Узнайте, как испытания на растяжение позволяют оценить прочность и пластичность стали ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.